Depuis le XVIIIème siècle, de nombreuses tailleries de pierres sont installées dans la région du Jura. C’est d’ailleurs un des berceaux français des métiers du lapidaire. En 1917, Dalloz voit le jour dans le but de préserver ce patrimoine, menacéDepuis le XVIIIᵉ siècle, la taille de pierres synthétiques ou naturelles fait partie intégrante du patrimoine jurassien. De nombreuses tailleries y ont vu le jour, faisant du Jura l’un des berceaux français des métiers du lapidaire. En 1917, la maison Dalloz est fondée pour préserver cet héritage menacé par la guerre. C’est ainsi que notre histoire débuta, dans l’art exigeant de la taille de pierres… par la guerre. C’est donc avec l’art lapidaire que notre histoire débuta…

Qu’est-ce que l’industrie lapidaire ?

La lapidairerie regroupe tous les processus permettant de façonner une pierre (le plus souvent les gemmes naturelles et synthétiques). Le but est de valoriser chaque gemme en jouant sur la forme, le nombre de facettes et les angles de ces dernières.

La taille conditionne la qualité de la pierre ainsi que sa teinte. Une taille idéale maximise l’éclat d’une gemme, lui conférant la meilleure brillance possible.

La taille de pierre relève des compétences du lapidaire ; un métier d’exception nécessitant un grand savoir-faire.

Quelles sont les manières de tailler ?

Le processus de taille s’effectue en 4 étapes principales.

1

Une fois le brut extrait pour les pierres fines, ou créé pour les pierres synthétiques, il est découpé en plusieurs morceaux : c’est le sciage. Il sert à éliminer les défauts de constitution (inclusions, impuretés…).

Certaines gemmes comme le diamant ou la topaze sont clivées. Le clivage vise à entailler la pierre selon ses axes de cristallisation afin d’en obtenir deux parties distinctes, comme le sciage.

2

Une fois les morceaux de bruts prédécoupés les pierres sont débrutées, laissant apparaître progressivement la forme finale souhaitée. Des scies diamantées ou d’autres machines d’ébrutages sont utilisées pour obtenir ce résultat.

3

La troisième étape permet de donner à la gemme sa forme finale. Le lapidaire effectue un travail de symétrie pour faire apparaître les facettes (facettage) ou donner à la pierre une forme de cabochon ou autre.

4

Enfin, la gemme est polie, renforçant ainsi son éclat.

Ces étapes peuvent s’effectuer aussi bien manuellement qu’à l’aide de machines automatisées.

Taille manuelle ou taille machine ?

Ce choix peut être guidé par le prix du brut, la quantité de gemmes à tailler ou encore les exigences clients en termes de précision de taille. L’expertise du lapidaire consiste également en une analyse affinée de la matière qui lui permet de décider du procédé de taille à employer. En fonction des caractéristiques du brut (friabilité, inclusions, impuretés), le lapidaire peut favoriser la taille main.

De manière générale, la taille machine est employée dans des industries importantes de lapidairerie alors que la taille main est préférée dans l’artisanat.

La taille manuelle de pierres

La taille manuelle reprend les méthodes traditionnelles de taille de pierre, nécessitant le savoir-faire du lapidaire.

Les machines de taille à facette manuelles sont plus ou moins élaborées. Les plus simples sont des disques de polissage utilisés pour façonner la pierre « à l’œil », en lui donnant les bons angles. Les plus complexes permettent notamment d’afficher les angles pour les facettes et peuvent posséder des repères de symétrie, permettant une plus grande précision lors de la taille.

La taille automatisée de pierres

Au fil des années, les technologies se sont améliorées pour proposer des systèmes automatisés capables de remplacer le travail humain.

Les postes de tailles peuvent être automatisés par le biais de programmes définissant les actions à effectuer sur la matière (sciage, polissage, …). Dans cette catégorie, le façonnage peut être mécanique mais aussi laser ou à jet d’eau sous forte pression. En supplément, des bras mécaniques peuvent être utilisés pour déplacer les pierres sur les différents postes de taille.

La taille automatisée est rapide, pratique pour la fabrication en série et permet de garantir un bon calibrage des pierres. Elle nécessitera toujours une vérification humaine pour déterminer les éventuels défauts de conception ou de matière. C’est ici qu’intervient le contrôle qualité.

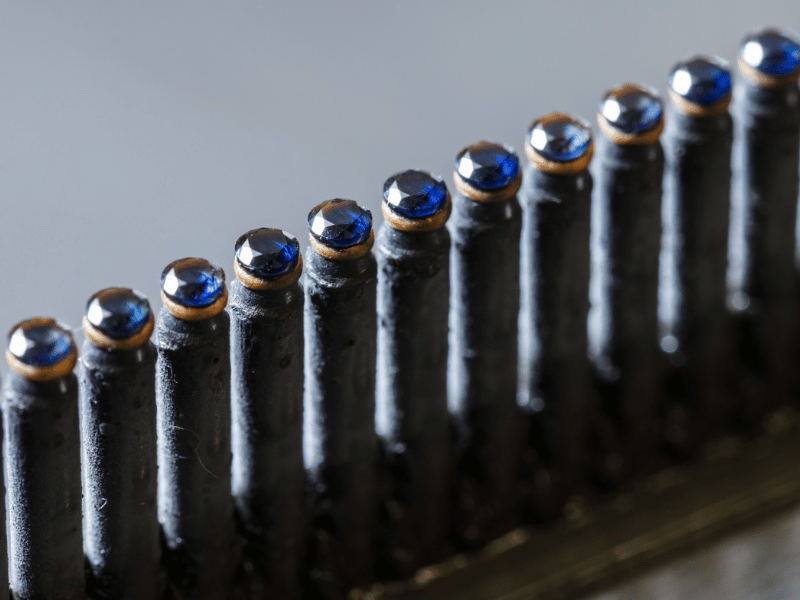

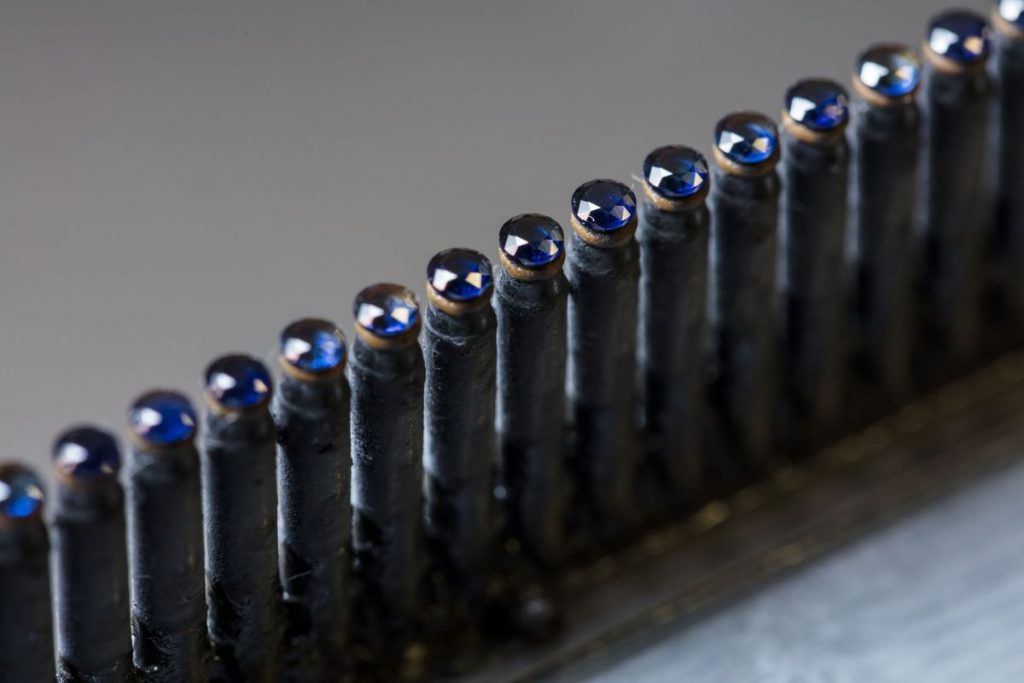

Une fois le travail du lapidaire ou d’un automate réalisé, les pierres taillées sont envoyées aux ateliers de bijouterie-joaillerie, prêtes à être serties sur des bijoux ou à servir d’ornements en tout genre.